여덟번째 자작 대패입니다.

서양대패에 꽃혀서 만들기를 벌써 여덟번째 입니다.

이제 목표로 했던 구조의 원형이 되겠습니다.

우선 결과물 사진을 아래에 먼저 보시죠.

여태껏 보시던 자작 대패에서 보지 못하던 모습을 한군데에서 보실 수 있습니다.

뒷 손잡이 앞 부분, 날 상단에 청동의 노브가 작은 봉에 끼워져 있음을 확인할 수 있습니다.

날 조정 스크류 노브 입니다.

우선 간단히 비주얼을 통하여 칫수를 설명드리면...

대패 길이는 450정도...아래 사진에서 확인 됩니다.

날폭은 54 미리이고, 덧날이 있는 구조입니다. 덧날은 어미날에 날끝 간격을 맞추어 미리 셋팅하여 대패에 조립을 해야 합니다. 아래의 사진을 참조하세요.

앞서 7번째 대패 자작 게시글에서 간략히 설명을 했습니다만,

동양대패의 강점은 날 두께가 두텁다는 강점이 있습니다.

날의 전후진 조정은 개인적으로 망치를 사용하는 것을 좋아하지 않습니다.

몇가지 이유가 있는데...

우선은 나무대패를 두들긴다는 것이 변형의 소지가 있는 부분이 되겠지요.

두들겨 날의 전후진은 익숙하지 않습니다. 초보일 경우에는 쉬운 스킬이 아닙니다.

많이 해 보아야 두들기는 힘의 강약에 대한 감이 생기는 부분입니다.

그래서 날의 전후진은 서양대패에서 사용하는 스크류 타입 날 조정 메커니즘을 활용하였습니다.

전후진과 좌우 날끝 조정은 이 노브를 활용하여 조정합니다.

서양대패에 있는 구조를 가져온 형상입니다.

이 대패에 사용한 날은 국산입니다. 아래에 월* 이라고 로고가 조금 보입니다.

가격도 저렴하지만 열처리는 되어 있습니다. 당연하겠지요. 열처리 되지 않은 날은 사용이 불가능하므로...

날의 성능은 가격대비한다면...아주 우수합니다.

재질은 메이커마다 공개하지 않는 부분이고, 사용하는 개인마다 약간의 선호하는 재질이 있으므로 패스하겠습니다.

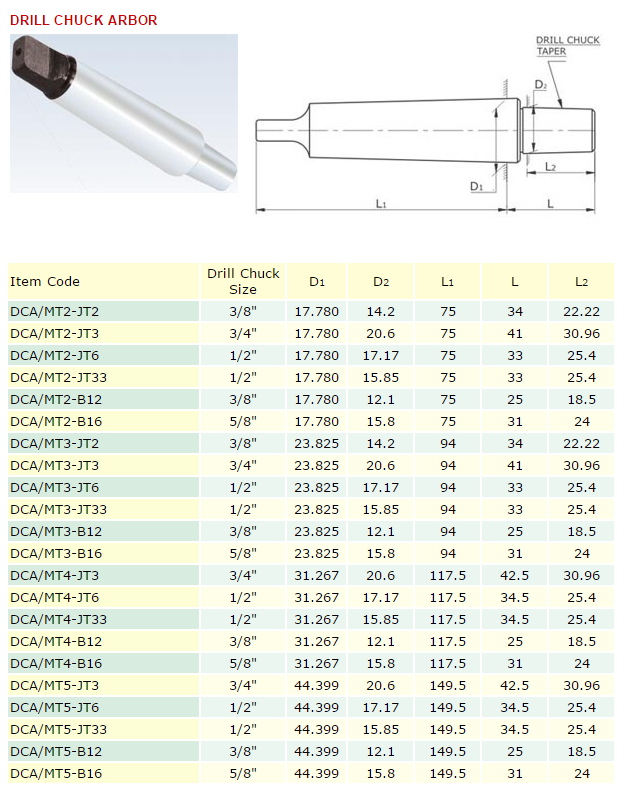

가공할 때 HSS 날이 조금 겉돌아서 보쉬의 컨스트럭션 드릴 비트를 사용하였습니다.

향후는 초경비트를 사용할 계획입니다.

사용한 재료를 설명하겠습니다.

중앙 몸체는 하트퍼플입니다. 아주 강한 나무입니다.

양옆은 2~3미리 두께의 부빙가 단판을 덧붙였습니다. 다른 이유는 없습니다. 사용한 날의 폭과 몸체로 사용한 각재의 폭 칫수가 동일하여 단판을 양옆에 붙여 여유있는 폭을 만들었습니다. 그래야 날 좌우 조정을 할 수 있습니다.

아래 사진을 보시면 노브를 좌우로 움직이면 날도 그에 따라 우좌 각도로 회전하도록 되어 있습니다. 날 중앙부분에서 노브의 축에 달린 너트와 조립되어 있기 때문입니다.

그 다음 사진을 보시면 이해할 수 있습니다.

위의 사진은 캡을 들어낸 모습니다. 캡은 흑단에 장미목을 덧대었습니다.

조금 투박해 보입니다.

날을 들어낸 모습을 아래 사진에서 볼 수 있습니다.

날 조정 메커니즘이 몸체에 조립된 모습을 볼 수 있습니다.

맨 아래에 날과 조립되는 작은 너트가 하나 보이고 그 위 인접한 둥근 너트는 메커니즘을 몸체에 고정시켜 주는 회전 중심이 되는 너트 입니다.

스크류 상단에 청동 노브가 보입니다. 노브를 좌우로 돌리면 축이 앞뒤로 전후진을 하게 됩니다.

즉 왼쪽으로 돌리면 축이 후진하면서 날을 후퇴시킵니다.

오른쪽으로 돌리면 축이 전진하면서 날 끝이 대패밑면으로 전진하게 됩니다.

노브를 360도 1회전하면, 날이 베드각과 평행한 방향으로 약 0.44미리 이동됩니다.

이 이동거리는 깍이는 대패밥 두께로 계산하면 0.32 mm/회전 이 됩니다.

즉 대패밥 두께 0.01mm를 조정하려면 노브를 약 1.2도 정도 돌리면 됩니다.

아래 사진에서 어미날과 덧날이 조립된 상태로 보입니다. 중앙에 구멍을 뚫린 부위가 날 조정 메커니즘의 최하단 너트에 들어가게 됩니다.

아래 사진에는 덧날을 어미날과 분해한 모습이 보입니다. 작은 볼트로 덧날을 어미날에 조여 고정시킵니다.

그래서 덧날을 미리 어미날의 끝에 어느 정도로 붙일 것인지 미리 결정을 해서 조립한 후 몸체에 넣어야 합니다.

이 부분이 기존 동양대패의 날 조정 구조와 방법이 차이가 있습니다.

일단 몸체에 조립된 후에는 덧날을 어미날과 별도로 조정하는 기능은 없습니다.

한몸이 되어 움직이게 됩니다. 이 부분 기존 동양대패와 다른 장단점이 있겠습니다.

결과적으로 기본 구조만 동양대패입니다. 내부의 날조정과 모든 동작 메커니즘은 서양대패입니다.

기존 스텐리 타입의 서양대패는 날 두께가 얇습니다.

요즘 나오는 베리타스나 리닐슨 대패는 어미날 두께가 약 3.2~3.5 정도 입니다.

어미날이 두터우면 대패질을 할 때 여러가지 장점이 있습니다.

우선은 날 떨림(chatter) 현상이 없어지며, 그 만큼 대패면이 깨끗하게 나올 수 있습니다.

안정감있게 밀리는 성질을 보여줍니다.

중앙에 핀이 없이 몸체의 구조로 캡을 통하여 날을 베드에 밀어 붙여 고정하도록 만들었습니다. 핀으로 하는 구조도 나쁘지 않습니다.

양옆에 사용된 나무는 8미리 두께의 부빙가 입니다. 강한 나무입니다.

앞 손잡이는 하트 퍼플, 뒷 손잡이는 장미목 소노크린(로즈우드) 입니다.

린시드 오일을 먹였더니 흑단과 같은 색감을 보여줍니다.

하드목이면서도 질긴 성질을 보여주는 나무입니다. 가공도 부드럽고...손잡이로는 최상입니다.

이상으로 개인적으로 최종 목표로 했던 동양대패날을 활용한 서양대패 자작내용의 소개 였습니다.

사용하면서 부분적으로 업그레이드를 할 예정입니다.

서양대패 자작 시리즈 #8이후 시리즈는 계속됩니다.

앞으로도 3~4개를 추가로 만들 계획을 하고 있습니다.

특수한 형상과 용도를 가진 대패도 그중의 하나...